Laporan Kerja Praktek Teknik Mesin DI PT. INDO MALPHAN LESTARI

Baca Juga:

BAB 1

PENDAHULUAN

1.1Latar Belakang,

Dalam era informasi, peran system informasi sangatlah penting bagi setiap perusahaan, dengan adanya teknologi informasi yang berkembang sangatlah mendukung tersedianya informasi yang tepat, cepat dan akurat. Saat ini sangat mudah memperoleh informasi yang mereka butuhkan melalui proses pengelolaan data yang tepat. Dimana dengan menggunakan teknalogi informasi yang berbasis computer dapat menghasilkan suatu sistem yang dibutuhkan oleh manusia di dalam menjalankan kegiatan Dengan informasi tersebut pihak manajemen dapat lebih optimal dan efektif dalam pengambilan keputusan untuk mencapai keberhasilan dalam bisnis, kegiatan-kegiatan perusahaan haruslah didukung dengan teknologi informasi agar kegiatan- kegiatan yang ada dalam perusahaan dapat berjalan efektif dan efisien Selain itu, dapat meningkatkan kinerja perusahaan. Salah satu perusahaan yang memanfaatkan teknologi informasi adalah PT Indo Malphan Lestari PT Indo Malphan Lestari merupakan perusahaan yang bergerak di bidang produksi, jasain dustri, teknik, perdagangan umum, impor dan ekspor dengan melalui pengelolaan bahan bakup lastik dan sintaetic rubber menjadi produk peralatan keselamatan dan produk lain yang berkualitas untuk keperluan industry dan masyarakat. Jenis produk yang dihasilkan seperti helemmalsana, kacamata safety, dust masker, ember cord dantool Boxer. Dalam mengelola produk-produk tersebut menggunakan limbah industry bahan plastic vang diolah menjadi bahan jadi sehingga menghasilkan suatu produk yang bias bermanfaat. Bias digunakan dan mempunyai nilai jual yang tinggi untuk dipasarkannya. Dalam proses pengelolaan data penjualan dan persediaan barang pada PT Indo Malphan Lestari masih dicatat dalam buku khusus dan menggunakan media computer untuk penyimpanan data tersebut. Serta belum menggunakan database sebagai media penyimpanan. Maka perusahaan membutuhkan suatu aplikasi untuk mengelola data penjualan dan persediaan yang berbasis komputerisasi untuk mendukung system kinerja secara efektif dan efisien.

Perusahaan menjadi kesulitan dalam mengelola data pemesanan bahan baku, pembelian bahan baku, persediaan produk, pengiriman produk, mengelola data penjualan dan membuat laporan karena masing-masing data tersebut tersimpan secara terpisah. Maka dibutuhkan suatu system informasi pada perusahaan untuk mengelola data penjualan dan persediaan serta meningkatkan kinerja perusahaan secara efektif dan efisien dengan menggunakan sistemin formasi manajemen. Penggunaan system informasi manajemen dapat menunjang dalam pengambilan keputusan yang dilakukan pihak manajemen. Berdasarkan masalah-masalah yang ada, maka sudah selayaknya penelitian ini untuk dilakukan.

1.2 Tujuan

1. Mengetahui dan Mempelajari proses pembuatan produk plastik, khususnya proses injection molding machine.

2. Memahami sistem perawatan Mesin Bubut SN 32 TRENS TRENCIN

1.3 Waktu dan Tempat Pelaksanaan

AdapunwaktudantempatpelaksanaanKerjaPraktek :

1. Waktu : Bulan September – November 2018

2. Tempat : PT. INDO MALPHAN LESTARI

Alamat : Jl.Talang Keramat No.98 Kel.Kenten Kec. Talang Kelapa 30761

Phone : (0711) – 82213

1.4 Data Hasil Kegiatan

Tabel 1.1HasilKegiatan

Minggu Ke

|

Tempat Kegiatan

|

Pengamatan

|

1

|

Lab. Bengkel

|

Petunjuk tentang K3

|

2

|

Lab. Bengkel

|

Pengenalan alat dan cara pengoperasian alat

|

3

|

Lab. Bengkel

|

Mengetahui dasar sistem mesin Injectiondan menganalisa cara kerja mesinInjection

|

4

|

Lab. Bengkel

|

Mengetahuifungsikomponen mesin injection

|

5

|

Lab Bengkel

|

Mengetahui Bagian-Bagian mesin bubut

|

6

|

Lab. Bengkel

|

Mengetahui Cara kerja Mesin Bubut SN 32 TRENS TRENCIN

|

7

|

Lab .Bengkel

|

Bekerja dengan mesin bubut SN 32 TRENS TRENCIN

|

8

|

Lab. Bengkel

|

Perawatan Mesin bubut SN 32 TRENS TRENCIN

|

1.5 Metode Penulisan

Metode yang digunakan dalam pelaksanaan praktek ini antara lain:

1. Pengumpulan data secara langsung

Adapun pengumpulan data secara langsung yaitu :

a. Observasi dan Partisipasi Aktif

Observasi dan partisipasi aktif adalah melakukan pengamatan secara langsung berkaitan dengan teknik perawatan dan masalah-masalah Mesin bubutSN 32 TRENS TRENCIN serta berpartisipasi aktif pada semua kegiatan yang dilakukan selama proses produksi.

b. Wawancara

Wawancara dilaksanakan untuk mendapatkan informasi tentang perusahaan dan topic yang berkaitan dengan teknik perawatan dan masalah-masalah perawatan Mesin Bubut SN 32 TRENS TRENCIN dengan cara menanyakan langsung kepada pihak-pihak terkait.

c. Pencatatan

Mencatat data sekunder dari sumber-sumber yang dapat dipertanggung jawabkan. Jenis data sekunder antara lain data mengenai kondisi umum perusahaan, sejarah berdirinya perusahaan dan data lainnya yang berkaitan dengan tujuan Kerja Praktek.

2. Pengumpulan data secara tidak langsung

Adapun pengumpulan data secara tidak langsung :

a. StudiPustaka

Studi pustaka adalah mencari dan mempelajari pustaka yang diperlukan untuk melengkapi data.

b. Dokumentasi

Dokumentasi adalah kegiatan pendokumentasian.

BAB II

PROFIL PERUSAHAAN

2.1 Sejarah Perusahaan

PT.INDO MALPHAN LESTARI merupakan perusahaan yang bergerak di bidang produksi, jasa industri, teknik, perdapangan umum, impor dan ekspor dengan melalui pengelolaan bahan baku plastik dan sintAetic rubber menjadi produk peralatan keselamatan dan produk lain yang berkualitas untuk keperluan industri dan masyarakat. Jenis produk yang dihasilkan seperti helem malsana, kacamata safety, dust masker, ember cord dan tool Boxer. Dalam mengelola produk-produk tersebut menggunakan limbah industri bahan plastik vang diolah menjadi bahan jadi sehingga menghasilkan suatu produk yang bisa bermanfaat. bisa digunakan dan mempunyai nilai jual yang tinggi untuk dipasarkannya. Dalam proses pengelolaan data penjualan dan persediaan barang pada PT.INDO MALPHAN LESTARI masih dicatat dalam buku khusus dan menggunakan media komputer untuk penyimpanan data tersebut. serta belum menggunakan database sebagai media penyimpanan. Maka perusahaan membutuhkan suatu aplikasi untuk mengelola data penjualan dan persediaan yang berbasis komputerisasi untuk mendukung sistem kinerja secara efektif dan efisien.

2.2 Struktur Organisasi

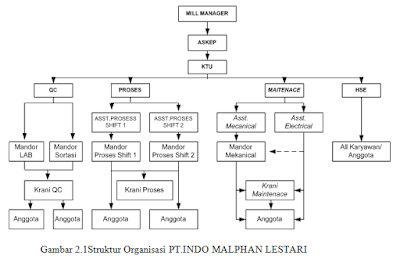

Struktur Organisasi adalah suatu susunan dan hubungan antara tiap bagianserta posisi yang ada pada suatu organisasi atau perusahaan dalam menjalankan kegiatan operasional untuk mencapai tujuan.

Struktur organisasi pada PT. INDO MALPHAN LESTARIadalah struktur organisasi fungsional. Pada organisasi fungsional, wewenang dari pimpinan tertinggi dilimpahkan kepada kepala bagian di bawahnya dalam bidang pekerjaan tertentu serta sebagian dilimpahkan kepada para pejabat fungsional

sehingga penyampaian informasi dan ide menjadi lebih kompleks seperti pada Gambar 2.1.

|

Gambar 2.1Struktur Organisasi PT.INDO MALPHAN LESTARI

|

1. Mill Manager

Mill Managermemiliki wewenang dan tanggung jawab antara lain sebagai berikut:

a. Mempunyai garis komando langsung terhadap bawahannya.

b. Menganalisa penyusunan anggaran belanja tahunan dan dokumen keuangan.

c. Menciptakan dan mengendalikan teknologi serta komponen sesuai kebutuhan.

d. Menandatangani permintaan material sesuai program kerja yang dibutuhkan.

2. ASKEP (Asisten Kepala)

Askep memiliki wewenang dan tanggung jawab antara lain sebagai berikut:

a. Mengelola Pabrik dan seluruh aset, sumber daya dan kegiatan yang berada dibawah pengawasannya.

b. Menyusun rencana dan anggaran tahunan.

c. Merencanakan, mempersiapkan, melaksanakan dan mengawasi kegiatan pengolahan serta aspek lainnya agar mutu dan effisiensi yang tinggi dapat dicapai dengan biaya yang ekonomis.

d. Mengantisipasi kemungkinan kejadian yang dapat merugikan Perusahaan.

e. Menciptakan/menumbuhkan “Sense of Belonging” kepada seluruh personil.

3. Kepala Tata Usaha (KTU)

Kepala Tata Usaha memiliki wewenang dan tanggung jawab antara lain sebagai berikut:

a. Mengkomputerisasikan dan mempersiapkan account report (akun yang belum tersusun) dari data-data yang dikirim oleh masing-masing devisi.

b. Membantu KepalaBagian Umum didalam membuat analisa biaya-biaya yang tidak tetap, serta menyediakan laporan untuk kabag umum untuk setiap bulanya pada account report.

c. Menjadi pembimbing dan pelatih yang baik dibidang accounting, sistem dan program komputer.

d. Menyajikan laporan kabag umum di bidang keuangan, analisis biaya, anggaran dan progress report .

4. Assistant Maintenace

Assistant Maintenance memiliki tugas dan tanggung jawab antara lain sebagai berikut:

a. Bertanggung jawab merawat dan memelihara mesin dan peralatan produksi.

b. Bertanggung jawab melakukan tindakan perbaikan dan pencegahan terhadap masalah-masalah yang berkaitan di bidang teknik.

c. Bertanggung jawab mengawasi pengoperasian peralatan dan mesin produksi sesuai prosedur untuk mencapai mencapai kapasitas pabrik.

5. Asisten Proses

Adapun tugas dan tanggung jawabAsisten Proses adalah :

a. Merencanakan penggunaan jumlah tenaga kerja yang diperlukan dalam proses produksi.

b. Bertanggung jawab atas kelancaran produksi, dengan memperhatikan semua sasaran, target dan anggaran.

c. Bertanggung jawab atas kualitas produk yang dihasilkan oleh pabrik.

f. Bertanggung jawab atas kebersihan mesin, peralatan dan bangunan pabrik

6. Quality Control

Adapun Tugas dan Tanggung JawabQuality Controladalah :

a. Mengelola oprasional dan prosedur Laboratorium pabrik untuk memastikan hasil produksi dan memenuhi stadar yang ditetapkan.

b. Melakukan perencanaan, kontrol atas mutu dan kerugian dipabrik dan melakukan perbaikan secara terus menerus terhadap kualitas dan mutu.

c. Memastikan Bijih Plastik yang diproduksi memenuhi syarat untuk diolah.

d. Mengatur pengiriman hasil produksi.

e. Melakukan pelatiah dan bimbingan bagi bawahan.

7. HSE (Health, Safet, dan Environment)

HSE memiliki wewenang dan tanggung jawab antara lain sebagai berikut:

a. Menerapkan dan mempromosikan program HSE.

b. Melakukan inspeksi situs keamanan rutin dan tindak lanjut.

c. Membantu penyelidikan insiden.

d. Melakukan dan menyajikan temuan keselamatan bulanan.

e. Melakukan diklat keamanan rutin, briefing, dll.

f. Melaksanakan penilaian risiko dan kontrol pada kegiatan situs.

8. Koordinator

Sebagai pembantu asisten mandor bertugas mengawasi para pekerja yang berada di bawah tanggung jawabnya dan membantu tugas dari asisten.

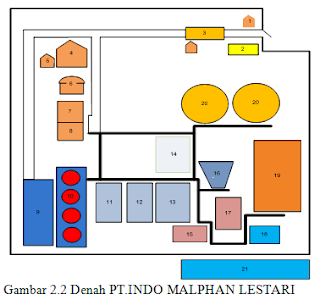

2.3 Tata Letak Pabrik (Layout)

Layout pabrik disebut juga tata letak atau tata ruang didalam pabrik. Layout adalah cara menempatkan fasilitas-fasilitas produksi guna memperlancar proses produksi yang efektif dan efisien. Fasilitas pabrik dapat berupa mesin-mesin, alat-alat produksi, alat pengangkutan bahan dan peralatan pabrik, serta peralatan yang diperlukan perawatan.Berikut adalah tata letak pabrik PT. INDO MALPHAN LESTARI

Keterangan :

1. Pos jaga

2. Parkir

3. Jembatan Timbang

4. Mill Office

5. Laboratorium

6. Mushola

7. Gudang

8. Maintenance Office

9. Loading Production

10. Sterilizer Station

|

2.4 Produksi

Produksi merupakan rangkaian kegiatan proses mengubah bahan dasar menjadi bahan setengah jadi dan menjadi barang jadi. Produksi merupakan suatu kegiatan pengolahan didalam suatu pabrik dan hasil produksi tersebut dapat berupa barang konsumsi maupun barang industri.

Suatu proses produksi pasti memerlukan sumbar daya. Sumber daya yang digunakan merupakan modal utama untuk memulai suatu proses produksi. Sumber daya yang dibutuhkan dalam proses produksi yaitu meliputi:

a. Material

Material meliputi segala jenis bahan bahan yang diproses oleh manusia dan mesin hingga menghasilkan suatu produk yang siap dipakai oleh konsumen. Material yang dipakai di PT. INDO MALPHAN LESTARI meliputi Bahan baku yang digunakan oleh perusahaan terdiri dari 3 jenis dan beberapa Variasi, yaitu :

1. Bahan baku yang digunakan untuk pembuatan molding adalah baja.

2. Bahan baku bagian produksi :

a. Polypropilen (PP)

b. PolyVinilClorida (PVC)

c. Polybutilen Terphalate (PBT)

d. High Density Polyethilene (HDPE) and Low Density Polyethilene (LDPE)untuk Blow Moldinging

e. Linear Low Density Polyethilene (LLDP)

f. Haipet, merupakan bahan tambahan yang biasa digunakan untuk bahan campuran. Pengaruhnya adalah membuat bahan semakin berat, perubahan warna bahan, dan perbandingan harga dengan bahan dasar.

g. Pewarna, ada tiga macam : Granular, Powder, dan Liquid. Tetapi yang sering digunakan di PT. INDO MALPHAN LESTARI hanya pewarna Granular dan Powder.

3. Bahan baku pendukung

a. Bahan baku ini digunakan untuk mengemas produk yang sudah jadi. Berupa plastik bening, karton, dan kardus, disesuaikan dengan pesanan

konsumen.

b. Manusia Manusia merupakan komponen utama dan terutama dalam proses produksi, tanpa manusia suatu proses tidak akan dapat berjalan atau berlangsung. Manusia menjadi sumber dan tujuan akhir dari suatu produk.Manusia harus merencanakan, melaksanakan dan mengendalikan semua proses produksi karena di PT. INDO MALPHAN LESTARI hampir semua proses dilakukan dan dikendalikan oleh manusia. Manusia berperan sebagai perencana, operator, quality control, dan teknisi dalam proses produksi di PT.INDO MALPHAN LESTARI.

c. Metode Metode adalah cara-cara atau langkah yang digunakan untuk mengolah bahan baku menjadi bahan jadi. PT. INDO MALPHAN LESTARI tergolong perusahaan padat karya maka metode produksi sebagian besar menggunakan tenaga manusia. Pada PT. INDO MALPHAN LESTARI ada beberapa proses yang menggunakan tenaga mesin namun mesin-mesin tersebut tetap dalam kendali operator (mesin konvensional).

d. Money (modal/dana) Dana yang dimaksud adalah uang yang akan dikeluarkan oleh pihak perusahan untuk membeli bahan baku, biaya riset, membayar tenaga kerja, membayar daya listrik, pajak, dan lain-lain.

e. Mesin Mesin sangat dibutuhkan dalam proses produksi. Pada proses produksi yang terjadi di PT. INDO MALPHAN LESTARI mesin yang digunakan meliputi mesin inject, mesin SMC 5000, Mesin Blow PET, dan PET automatic QUINCO, dan masih banyak jenis mesin lainnya.

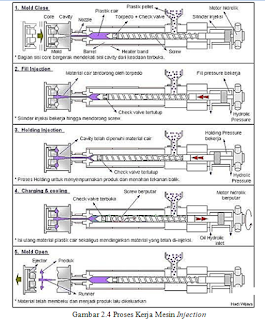

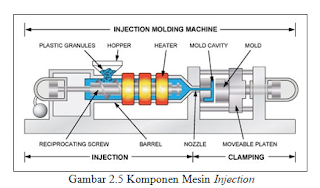

Proses Injection moldinging diawali dengan pellet plastik kadang orang menamakan resin. Secara sederhana dapat dijelaskan resin dimasukan ke dalam Hopper (bagian dari mesin injection), memasuki ke bagian barrel sesuai dengan prinsip grafitasi. Pemanasan resin hingga tercapai titik melting oleh heater, resin mengalami proses platicizing berbentuk cairan sehingga mudah untuk diinjeksikan ke dalam moldinging (cetakan). Di dalam Moldinging, resin dicetak sesuai dengan disain dari cetakannya, dan mengalami pendinginan untuk proses perubahan fase dari cair ke padatan (solidifikasi). Faktor yang mempengaruhi dalam Injection Moldinging adalah material plastik yang dipergunakan, mesin injection dan proses Injection Moldinging. Secara kuantitatif proses injection moldinging sangat dipengaruhi : Suhu Material, tekanan, kecepatan aliran material dalam silinder dan moldinging, temperatur moldinging, kekentalan resin, laju pendinginan. Namun tidak semua faktor ini dapat terukur dalam ruangan Injection Muolding yang terisolasi.Berikut ini merupakan Flowchart urutan proses machining untuk pembuatan helm proyek menggunakan mesin injection ditunjukan gambar 2.3 , gambar 2.4 dan gambar 2.5 :

Proses produksi mesin injection moldinging di PT. INDO MALPHAN LESTARI :

1) Pembuatan Molding (cetakan) Proses ini untuk menyesuaikan bentuk dari produk yang akan dibuat oleh mesin injeksi sesuai dengan permintaan konsumen.

2) Penggunaan Mesin Mesin yang digunakan disesuaikan dengan berat produk yang akan dihasilkan, karena tiap mesin injeksi berbeda tonase nya (berat maksimal barang yang dihasilkan.

3) Penentuan warna Pewarnaan ditentukan oleh permintaan dari konsumen, proses pewarnaan terjadi pada bahan baku yang akan digunakan. Jenis pewarna yang digunakan adalah plamaster dan dairen ditunjukan gambar 2.6.

4) Proses daur ulang Proses daur ulang dilakukan setelah semua produk yang gagal dikumpulkan lalu dipisahkan menurut warna, setelah itu akan dihancurkan oleh mesin daur ulang menjadi bahan kasar yang nantinya bisa digunakan kembali untuk proses produksi. Bisa dilihat pada gambar 2.7.

5) Pengaturan sistem pendingin Sistem pendingin pada proses injeksi moldinging berfungsi untuk menjaga kinerja mesin juga produktivitas mesin. Pendingin pada mesin ini terdapat 2 yaitu pendingin pada cetakan dan pendingin pada oli. Pendinginan ini dilakukan melewati pipa-pipa yang ada pada mesin, saat sirkulasi pendinginan suhu oli atau air pendinginan terjadi pada suatu tank pendingin yang didinginkan oleh kompresor. Bisa dilihat pada gambar 2.8. dan 2.9.

7) Pelelehan Termoplastik (polimer) dalam bentuk butiran atau bubuk ditampung dalam sebuah hopper kemudian turun ke dalam barrel secara otomatis (karena gaya gravitasi) dimana ia dilelehkan oleh pemanas yang terdapat di dinding barrel dan oleh gesekan akibat perputaran sekrup injeksi. plastik yang sudah meleleh diinjeksikan oleh sekrup injeksi (yang juga berfungsi sebagai plunger) melalui nozzle ke dalam cetakan. Bisa dilihat pada gambar 2.10.

8) Pencetakan Bahan cair yang sudah meleleh itu akan dihantarkan oleh nozzle ke dalam sebuah molding (cetakan) yang terdapat pada clamping unit. Pada saat ini juga proses pelelehan pada barrel terus berlangsung. Bisa dilihat pada gambar 2.11.

9) Pendinginan Setelah material memenuhi molding, maka waktu itu juga proses pendinginan dimulai. Pendinginan dilakukan oleh air yang dilarikan pada pipa-pipa di luar molding.

10) Hasil Produk yang sudah dingin dan mengeras dikeluarkan dari cetakan oleh pendorong hidrolik yang tertanam dalam rumah cetakan selanjutnya diambil oleh manusia atau menggunakan robot. Setelah hasil produk dilepaskan dari molding, maka molding akan tertutup kembali karena proses pencetakan selanjutnya akan berlangsung. Bisa dilihat pada gambar 2.12.

BAB III

KEGIATAN PENGAMATAN

3.1 Manajemen Perusahaan.

Sub bab ini akan membahas mengenai tinjauan sekilas mengenai perusahaan seperti Fasilitas Perusahaan, Proses Injection Moulding dan tinjauan lainnya dari perusahaan.

3.1.1 Fasilitas Perusahaan

PT. INDO MALPAHAN LESTARI menyediakan beberapa fasilitas pendukung bagi karyawan-karyawannya seperti yang ditunjukan pada tabel sebagai berikut:

a. Musola

PT. INDO MALPHAN LESTARI sangat menghargai kehidupan religius setiap karyawannya. Karena mayoritas karyawannya beragama Islam maka pihak perusahaan menyediakan fasilitas berupa mushola agar karyawan dapat menunaikan ibadah.

b. Kantin

Terdapat sebuah kantin yang disediakan oleh PT. INDO MALPHAN LESTARI yang penjual atau juru masaknya berasal dari penduduk sekitar. Kantin menyediakan makanan dengan harga yang murah, higienis, dan aman dikonsumsi. Di dalam kantin tersedia meja dan kursi dengan jumlah yang memadai. Kantin juga menyediakan jasa pembelian makanan dengan cara dibungkus untuk karyawan yang ingin makan didalam kantor saja.

c. Tempat Parkir

Tempat parkir mobil, motor, kendaraan lainnya bagi semua karyawan di PT. INDO MALPHAN LESTARI.

3.2.Proses Injection Moulding

Injection moulding merupakan proses pembentukan benda kerja dari material Coumpound Bijih Plastik butiran yang ditempatkan kedalam suatu hopper dan masuk kedalam silinder injeksi yang kemudian didorong melalui nozel dan sprue bushing kedalam rongga (cavity) dari mold yang sudah tertutup. Setelah beberapa saat didinginkan, molding akan dibuka dan benda jadi akan dikeluarkan dengan ejector. Material yang sangat sesuai adalah material thermoplastik dan karena pemanasan material ini akan melunak dan sebaliknya akan mengeras lagi bila didinginkan. Perubahan–perubahan ini hanya bersifat fisik, jadi bukan perubahan kimiawi sehingga memungkinkan untuk mendaur ulang material sesuai dengan kebutuhan.Proses injeksi moulding ini sangat berpengaruh dari bentuk master cetakan, semakin baik master cetakan maka hasil dari injeksi ini akan menghasilkan produk yang baik.

3.3 Sistem Pengolahan Limbah

PT. INDO MALPHAN LESTARI yang merupakan perusahaan pembuatan Alat-AlatK3 Dan perbengkelan tentunya juga menghasilkan limbah dari proses produksinya. Limbah yang dihasilkan bukan limbah cair ataupun limbah zat lainnya yang dapat merusak lingkungan melainkan limbah padat yang berupa sisa-sisa potongan kulit Helm Proyek yang tidak dapat digunakan lagi karena ukurannya yang terlalu kecil dan sisa scrap dan produk cacat yang masih bisa di olah kembali. Limbah yang dihasilkan dari hasil produksi PT. INDO MALPHAN LESTARI selain limbah potongan kulit Helm Proyek yang tidak terpakai, scrap palstik juga yang menjadi sampah dan selanjutnya dikumpulkan. Sisa-sisa kulit dari pemotongan masih dapat digunakan lagi untuk membuat Helm Proyek kembali, sisa-sisa scrap tersebut tidak dapat dipotong lagi karena ukurannya sudah terdapat di produkya. Sampah yang dikumpulkan tidak langsung dibuang melainkan diolah kembali menjadi bongkahan partikel kecil dan di produksi kembali ke botol plastik.

3.4 Perawatan Mesin

Kerusakan mesin merupakan salah satu yang menjadi perhatian utama bagi semua industri yang menggunakan banyak mesin dalam proses produksinya. Kerusakan mesin dapat mengakibatkan kegagalan dalam produksi, kegagalan dalam pemenuhan permintaan konsumen, dan juga membengkaknya biaya-biaya yang tak terduga. Mengatasi masalah kerusakan mesin diperlukan manajemen perawatan secara khusus. Pada PT. INDO MALPHAN LESTARI terdapat bagian khusus yang menangani masalah perawatan mesin dan bagian ini termasuk dalam Departemen Produksi.Beberapa bentuk perawatan yang dilakukan PT. INDO MALPHAN LESTARI , yaitu :

1. Perawatan secara umum Perawatan di suatu industri merupakan salah satu faktor yang penting dalam mendukung suatu proses produksi yang mempunyai daya saing di pasaran. Produk yang dibuat industri harus mempunyai hal-hal berikut:

a) Kualitas baik

b) Harga pantas

c) Di produksi dan diserahkan ke konsumen dalam waktu yang cepat. Oleh karena itu proses produksi harus didukung oleh peralatan yang siap bekerja setiap saat dan handal. Untuk mencapai hal itu maka peralatan-peralatan penunjang proses produksi ini harus selalu dilakukan perawatan yang teratur dan terencana. Perawatan merupakan suatu kombinasi dari berbagai tindakan yang dilakukan untuk menjaga suatu barang, memperbaikinya sampai pada suatu kondisi yang dapat diterima. Merawat dalam pengertian “suatu kondisi yang dapat diterima” antara suatu perusahaan berbeda dengan perusahaan lainnya.

Dibentuknya bagian perawatan dalam suatu perusahaan industri dengan tujuan:

a. Agar mesin-mesin industri, bangunan, dan peralatan lainnya selalu dalam keadaan siap pakai secara optimal.

b. Untuk menjamin kelangsungan produksi sehingga dapat membayar kembali modal yang telah ditanamkan dan akhirnya akan mendapatkan keuntungan yang besar.

Fungsi dari perawatan mesin produksi antara lain :

a. Melindungi bangunan dan instalasi pabrik terhadap kerusakan.

b. Meningkatkan daya guna serta mengurangi waktu menganggurnya

peralatan.

c. Mengendalikan dan mengarahkan tenaga karyawan.

d.Meningkatkan efisiensi bagian perawatan secara ekonomis.

e. Memelihara instalasi secara aman.

g. Mencegah pemborosan perkakas suku cadang dan material.

h. Memperbaiki komunikasi teknik.

i. Menyediakan data biaya untuk anggaran mendatang.

j. Mengukur hasil kerja pabrik sebagai pedoman untuk menempuh suatu

kebijakan yang akan datang.

2. Bentuk-bentuk Perawatan

a. Perawatan Preventif (Preventive Maintenance)

Adalah pekerjaan perawatan yang bertujuan untuk mencegah terjadinya kerusakan, atau cara perawatan yang direncanakan untuk pencegahan (preventif). Ruang lingkup pekerjaan preventif termasuk: inspeksi, perbaikan kecil, pelumasan dan penyetelan, sehingga peralatan atau mesin-mesin selama beroperasi terhindar dari kerusakan.

b. Perawatan Korektif

Adalah pekerjaan perawatan yang dilakukan untuk memperbaiki dan meningkatkan kondisi fasilitas/peralatan sehingga mencapai standar yang dapat diterima. Dalam perbaikan dapat dilakukan peningkatan-peningkatan sedemikian rupa, seperti melakukan perubahan atau modifikasi rancangan agar peralatan menjadi lebih baik.

c. Perawatan Berjalan

Dimana pekerjaan perawatan dilakukan ketika fasilitas atau peralatan dalam keadaan bekerja. Perawatan berjalan diterapkan pada peralatan-peralatan yang harus beroperasi terus dalam melayani proses produksi.

d. Perawatan Prediktif

Perawatan prediktif ini dilakukan untuk mengetahui terjadinya perubahan atau kelainan dalam kondisi fisik maupun fungsi dari sistem peralatan. Biasanya perawatan prediktif dilakukan dengan bantuan panca indra atau alat-alat monitor yang canggih.

e. Perawatan setelah terjadi kerusakan (Breakdown Maintenance)

Pekerjaan perawatan dilakukan setelah terjadi kerusakan pada peralatan, dan untuk memperbaikinya harus disiapkan suku cadang, material, alat-alat dan tenaga kerjanya.

f. Perawatan Darurat (Emergency Maintenance)

Adalah pekerjaan perbaikan yang harus segera dilakukan karena terjadi kemacetan atau kerusakan yang tidak terduga.

Disamping jenis-jenis perawatan yang telah disebutkan diatas, terdapat juga beberapa jenis pekerjaan lain yang bisa dianggap merupakan jenis pekerjaan perawatan seperti:

a. Perawatan dengan cara penggantian (Replacement instead of maintenance)

Perawatan dilakukan dengan cara mengganti peralatan tanpa dilakukan perawatan, karena harga peralatan pengganti lebih murah bila dibandingkan dengan biaya perawatannya. Atau alasan lainnya adalah apabila perkembangan teknologi sangat cepat, peralatan tidak dirancang untuk waktu yang lama, atau banyak komponen rusak tidak memungkinkan lagi diperbaiki.

b. Penggantian yang direncanakan (Planned Replacement)

Dengan telah ditentukan waktu mengganti peralatan dengan peralatan yang baru, berarti industri tidak memerlukan waktu lama untuk melakukan perawatan, kecuali untuk melakukan perawatan dasar yang ringan seperti pelumasan dan penyetelan. Ketika peralatan telah menurun kondisinya langsung diganti dengan yang baru. Cara penggantian ini mempunyai keuntungan antara lain, pabrik selalu memiliki peralatan yang baru dan siap pakai.

3. Prosedur Perawatan di PT. INDO MALPHAN LESTARI

Tenaga kerja, material dan perawatan adalah bagian dari industri yang membutuhkan biaya cukup besar. Setiap mesin akan membutuhkan perawatan dan perbaikan meskipun telah dirancang dengan baik. Perbaikan sebaiknya dilakukan tanpa menganggu kegiatan produksi. Misalnya perbaikan mesin dilakukan pada saat tidak digunakan atau dengan pertimbangan bahwa pelaksanaan perbaikan tidak menganggu keseluruhan aktifitas produksi.

1. Perawatan Preventif.

Perawatan dilakukan dengan jadwal yang teratur, sehingga kadang-kadang disebut sebagai ”perawatan yang direncanakan” atau ”perawatan yang dijadwal”. Fungsi penting dari cara perawatan jenis ini adalah menjaga kondisi operasional peralatan serta meningkatkan kehandalannya. Tujuannya adalah menghilangkan penyebab-penyebab kerusakan sebelum kerusakan terjadi. Perawatan yang terjadwal selalu lebih ekonomis daripada perawatan yang tidak terjadwal. Pekerjaan perawatan preventif ini dilakukan dengan mengadakan inspeksi, pelumasan dan pengecekan peralatan seteliti mungkin. Frekuensi inspeksi ditetapkan menurut tingkat kepentingan mesin, tingkat kerusakan dan kelemahan mesin. Inspeksi berkala ini sangat membantu pengecekan untuk menemui penyebab-penyebab yang menimbulkan kerusakan, dan juga untuk mempermudah usaha perbaikannya melalui tahapan-tahapannya :

1) Perawatan preventif mempunyai tujuan sebagai berikut:

a.Untuk mencapai tingkat kesiapan industri yang maksimum dengan mencegah kerusakan dan mengurangi periode waktu perbaikan menjadi seminimum mungkin.

b.Menjaga kondisi mesin sebaik mungkin untuk mempertahankan produk yang berkualitas tinggi.

c. Memperkecil tingkat kerusakan dan menjaga nama baik industri.

d. Menjamin keselamatan pekerja.

e. Menjaga industri pada tingkat efisiensi produksi yang maksimum.

f. Mencapai esmua tujuan tersebut dengan cara yang sangat ekonomis.

2) Pekerjaan-pekerjaan Dasar Pada Perawatan Preventif

Pekerjaan-pekerjaan dasar pada perawatan preventif adalah: inspeksi, pelumasan, perencanaan dan penjadwalan, pencatatan dan analisis, latihan bagi tenaga perawatan, serta penyimpanan suku cadang.

a. Inspeksi.

Pekerjaan inspeksi dibagi atas inspeksi bagian luar dan inspeksi bagian dalam. Inspeksi bagian luar dapat ditujukan untuk mengamati dan mendeteksi kelainan-kelainan yang terjadi pada mesin yang sedang beroperasi, misalnya: timbul suara yang tidak normal, getaran, panas, asap dan lain-lain. Sedangkan inspeksi bagian dalam ditujukan untuk pemeriksaan elemen-elemen mesin yang dipasang pada bagian dalam seperti: roda gigi, ring, paking, bantalan dan lain-lain.

Frekuensi inspeksi perlu ditentukan secara sangat hati-hati, karena terlalu kurangnya inspeksi dapat menyebabkan mesin kerusakan yang sulit untuk diperbaiki dengan segera. Sedangkan terlalu sering diadakan inspeksi dapat menyebabkan mesin kehilangan waktu produktivitasnya. Dengan demikian frekuensi pelaksanaan inspeksi harus benar-benar ditentukan berdasarkan pengalaman, dan jadwal program untuk inspeksi perlu dipertimbangkan dengan matang.

5. Keuntungan-keuntungan dari Perawatan Preventif :

a. Waktu terhentinya produksi menjadi berkurang.

b. Berkurangnya pembayaran kerja lembur bagi tenaga perawatan.

c. Berkurangnya waktu untuk menunggu peralatan yang dibutuhkan.

d. Berkurangnya pengeluaran biaya untuk perbaikan.

e.Penggantian suku cadang yang direncanakan dapat dihemat

kebutuhannya, sehingga suku cadang selalu tersedia di gudang setiap

waktu.

f. Keselamatan kerja operator lebih tinggi karena berkurangnya kerusakan.

6. Prosedur Pelaksanaan Perawatan Preventif

1. Pekerjaan perawatan harus dilakukan berdasarkan pertimbangan dari berbagai faktor yang aman dan menguntungkan. Berikut ini adalah suatu contoh prosedur yang dapat dipakai untuk melakukan perawatan pada mesin.

2. Perawatan harian dapat dilakukan oleh operatornya sendiri. Sebelum mulai bekerja pada mesin, terlebih dahulu operator melakukan pembersihan dan pelumasan terhadap mesin yang akan dipakainya. Untuk pelaksanaan ini, industri mengeluarkan instruksi yang ditujukan kepada para operator untuk melakukan perawatan mesin. Instruksi ini harus ditaati dengan sungguh-sungguh.

3. Sedangkan pelaksanaan perawatan periodiknya, bisa ditangani oleh tenaga perawatan yang sudah dilatih secara khusus untuk tugas tersebut. Periode waktu perawatan ini perlu ditentukan berdasarkan pengalaman terdahulu untuk mempercepat keterangannya. Dalam hal ini instruksi pengoperasian mesin harus diikuti dengan benar oleh operator. Adanya kejadian yang tidak normal atau kelainan-kelainan yang timbul pada mesin dengan segera dilaporkan kepada tenaga perawatan agar gangguan dapat cepat diatasi. Tindakan perbaikan harus segera dilakukan, jangan sampai menunda waktu.

Beberapa perawatan mesin yang harus dilakukan di PT. INDO MALPHAN LESTARI untuk menjaga mesin tidak rusak dan mengurangi keterlambatan pada proses produksi, berikut diantaranya :

1. Perawatan Genset Perawatan generator dilakukan seminggu sekali yang berfungsi untuk memanaskan generator. Salah satu hal yang perlu diperhatikan adalah tingkat level oli pada generator. Cara perawatan generator adalah memeriksa temperatur belitan stator, bearing, air pendingin, kebocoran pendingin minyak, vibrasi, tekanan hidrogen, seal oil pump, dan sikat arang. Prosedur perawatan genset yang dilakukan secara kontinyu pada setiap minggunya, berikut prosedur kerja dalam perawatan genset antara lain :

a. Oli sebaiknya diganti setiap 150 jam kerja, oli juga harus dicek setiap melakukan pemanasan genset.

b. Filter solar dibersihkan setiap 300 jam kerja dan diganti setiap 600 jam kerja.

c. Proses pembersihan filter oli di bersihkan saat penggantian oli

d. Bila dalam pengoperasian ada gangguan pada mesin segera melakukan pengecekkan sebelum kerusakan semakin parah.

e. Pengoprasian genset dilakukan dengan baik dan selalu hati-hati dan teliti saat melakukan pemeliharaan mesin.

2. Perawatan Panel Listrik

Kegiatan perawatan panel listrik/ control tenaga listrik dilakukan untuk mencegah adanya gangguan tenaga listrik pada saat proses produksi berlangsung. Perawatan panel dilakukan secara rutin selama satu pecan sekali dengan meninjau beberapa parameter yang yang ada.

Prosedur perawatan panel listrik :

a) Membersihkan seluruh komponen panel dari kotoran.

b) Mengecek fungsi dari berbagai komponen yang ada

c) Merapikan kabel-kabel yang ada.

d) Memberi nama pada setiap NFB yang terpasang.

e) Memastikan kipas pendingin panel berfungsi secara normal.

3. Perbaikan Vacuum Cleaner

Permasalahan pada vacuum cleaner ini antara lain berupa bearing yang sudah goyang, kondisi arang (carbon brush) yang sudah habis, bearing yang sudah goyang, dan lilitan motor putus.. Cara perawatan vacum cleaner adalah memeriksa kabel daya, sakelar dengan multimeter, memeriksa kondisi selang penyedot debu, filter debu, mencuci tabung, filter, dan perlengkapan vacum cleaner, memeriksa kondisi suara vacum cleaner.

Prosedur perbaikan vacuum cleaner :

a. Memeriksa bagian-bagian vacuum cleaner seperti kabel, carbon brush, dan bagian lainnya dengan menggunakan tespen atau multimeter untuk memeriksa kondisi mesin vacumm cleaner.

b. Memeriksa kondisi vacumm cleaner seperti selang penyedot debu, filter debu, serta kondisi seluruh permukaan secara visual. Apakah sudah ada yang pecah atau rusak. Misalnya selang rusak yang akan mengakibatkan daya sedot vacuum cleaner berkurang. Biasanya yang sering terjadi yaitu carbon brush habis, atau ada kabel yang putus.

c. Jika sudah diketahui maka langkah berikutnya mencari separepart baru untuk mengganti kabel yang rusak maupun carbon brush.

d. Mencoba vacuum cleaner dan mengetes selama beberpa jam.

4. Perbaikan Panel Mesin Crusher

Kerusakan yang terjadi pada mesin ini adalah magnetic kontaktor yang sudah terbakar. Hal ini dapat terjadi karena umur kontaktor yang sudah lama dan kurang adanya perawatan. Adapun prosedur yng dilakukan antara lain :

a) Mematikan sumber tegangan

b) Melepas kontaktor yang sudah rusak

c) Mengganti dengan kontaktor yang baru

d) Merangkai kontaktor dengan sambungan bintang segitiga

e) Memastikan sambungan sudah benar

f) Melakukan uji coba

5. Mesin Inject LS 160 F5 Injection

Molding adalah metode material termoplastik dimana material yang meleleh karena pemanasan diinjeksikan oleh plunger ke dalam cetakan yang didinginkan oleh air dimana material tersebut akan menjadi dingin dan mengeras sehingga bisa dikeluarkan dari cetakan. Bagian-bagian pada injection molding machine secara garis besar dibedakan menjadi dua yaitu:

a) Injection unit

Pada yaitu injection unit, di sini terjadi proses peleburan material bahan baku(polypropylene) menjadi cair karena pemanas yang ada pada dinding barrel serta perputaran sekrup injeksi(screw). Bahan material yang sudah meleleh tersebut akan diinjeksikan melalui nozzle ke bagian clamping. Pengaturan kecepatan, tekanan, waktu injeksi serta suhu diatur oleh controller.

b) Clamping unit Pada clamping unit, di sini terjadi pembentukan material bahan baku cair menjadi barang hasil produksi sesuai yang dinginkan, proses pencetakan ini menggunakan pendinginan dari air.

Perawatan Mesin Inject LS 160 F5 Sebagai Berikut :

a. Perawatan harian

1) Melumasi semua bush clamping dan carriage

2) Mengecek suhu pada hopper base

3) Melumasi semua bearing motor dan mengatur kekuatan belt

4) Mengecek suhu pada tangki oli hidrolik

5) Melumasi tie bar pada stasiun blowpin

6) Mempertajam kembali pisau pemotong

7) Mengecek sistem pendingin mold

b. Perawatan mingguan

1) Membersihkan filter oli hidrolik ( hanya mesin baru )

2) Mengecek level oli hidrolik

3) Mengecek level oli pada gearbox

4) Mengalirkan air dan mengatur penurunan oli dari unit pelayanan

5) Mengganti oli hidrolik

c. Perawatan bulanan

1) Mengencangkan kembali semua sekrup pada clamping dan carriage

2) Mengecek tekanan pompa hidrolik

3) Mengencangkan kembali semua sekrup pada switch board

4) Mengecek suhu dan tekanan pada accumululator

5) Mengalirkan dan memeriksa level oli dari kompresor udara

d. Perawatan tahunan

1) Mengencangkan kembali semua sekrup heater

2) Mengganti oli hidrolik

3) Membersihkan tangki oli hidrolik

4) Mengganti filter oli hidrolik

5) Membersihkan sistem udara kompresor

6) Membersihkan semua sistem pendingin air

e. Perawatan Mould pada Mesin Inject LS 160

Supaya mold awet, harus dibuat program pemeliharaan. Pemeliharaan rutin membuat umur mold jadi lebih lama, dan mencegah kerusakan saat produksi, dan akan menghemat waktu, uang, dan ketidak nyamanan dalam jangka panjang. Jumlah dan frekuensi pemeliharaan ditentukan oleh beberapa factor :

a) Prosedur perawatan mould :

1) Membersihkan mould dari sisa bahan plastic

2) Melepas mould dari mesin inject

3) Melepas mur dan baut dari mould

4) Memberi pelumas pada mould

5) Memperbaiki mould jika ada kerusakan.

6) Memastikan mould bekerja sesuai dengan fungsinya

b) Mould dapat rusak,karena :

1) Kesalahan operator

2) Tekanan clamping berlebihan

3) Tekanan injeksi yang tinggi

4) Produk yang berlebihan

5) Membuka dan menutup mold secara tiba-tiba

6) Tidak ada pelumasan

7) enjector yang didorong keluar lebih dari ketentuan, saat mundur terlalu keras spring sudah tidak bekerja), gesekan antara ejector pin dan f yang dapat menyebabkan aus.

6. Perawatan Panel Listrik pada Mesin Inject LS 160

a. Bersihkan lemari/kotak panel listrik dari debu-debu industri dan sarang laba-laba dan lain sebagainya.

b. Periksa mur/baut terminal panel listrik. Kencangkan bila ada yang longgar untuk menghindari terjadinya percikan api pada kabel.

c. Periksa dan bersihkan peralatan controller pada panel karena controller tsb yang mendukung kerja mesin.

d. Bersihkan secara berkala heatsink/pendingin aluminium beserta fannya bila ada supaya tidak kepanasan.

e. Gantilah parts mesin dengan parts yang berkualitas seperti proximity, photocell, photosensor, thermocouple.

f. Inverter dan controller penunjang lainnya dengan parts bawaan mesinnya atau merk lain yg berkualitas sama tapi tidak murahan, sehingga mengurangi waktu downtime mesin maka produksi semakin meningkat dan penggantian/replacement parts dapat berkurang jadi menghemat budget operasional pabrik.

a. Musola

PT. INDO MALPHAN LESTARI sangat menghargai kehidupan religius setiap karyawannya. Karena mayoritas karyawannya beragama Islam maka pihak perusahaan menyediakan fasilitas berupa mushola agar karyawan dapat menunaikan ibadah.

b. Kantin

Terdapat sebuah kantin yang disediakan oleh PT. INDO MALPHAN LESTARI yang penjual atau juru masaknya berasal dari penduduk sekitar. Kantin menyediakan makanan dengan harga yang murah, higienis, dan aman dikonsumsi. Di dalam kantin tersedia meja dan kursi dengan jumlah yang memadai. Kantin juga menyediakan jasa pembelian makanan dengan cara dibungkus untuk karyawan yang ingin makan didalam kantor saja.

c. Tempat Parkir

Tempat parkir mobil, motor, kendaraan lainnya bagi semua karyawan di PT. INDO MALPHAN LESTARI.

3.2.Proses Injection Moulding

Injection moulding merupakan proses pembentukan benda kerja dari material Coumpound Bijih Plastik butiran yang ditempatkan kedalam suatu hopper dan masuk kedalam silinder injeksi yang kemudian didorong melalui nozel dan sprue bushing kedalam rongga (cavity) dari mold yang sudah tertutup. Setelah beberapa saat didinginkan, molding akan dibuka dan benda jadi akan dikeluarkan dengan ejector. Material yang sangat sesuai adalah material thermoplastik dan karena pemanasan material ini akan melunak dan sebaliknya akan mengeras lagi bila didinginkan. Perubahan–perubahan ini hanya bersifat fisik, jadi bukan perubahan kimiawi sehingga memungkinkan untuk mendaur ulang material sesuai dengan kebutuhan.Proses injeksi moulding ini sangat berpengaruh dari bentuk master cetakan, semakin baik master cetakan maka hasil dari injeksi ini akan menghasilkan produk yang baik.

3.3 Sistem Pengolahan Limbah

PT. INDO MALPHAN LESTARI yang merupakan perusahaan pembuatan Alat-AlatK3 Dan perbengkelan tentunya juga menghasilkan limbah dari proses produksinya. Limbah yang dihasilkan bukan limbah cair ataupun limbah zat lainnya yang dapat merusak lingkungan melainkan limbah padat yang berupa sisa-sisa potongan kulit Helm Proyek yang tidak dapat digunakan lagi karena ukurannya yang terlalu kecil dan sisa scrap dan produk cacat yang masih bisa di olah kembali. Limbah yang dihasilkan dari hasil produksi PT. INDO MALPHAN LESTARI selain limbah potongan kulit Helm Proyek yang tidak terpakai, scrap palstik juga yang menjadi sampah dan selanjutnya dikumpulkan. Sisa-sisa kulit dari pemotongan masih dapat digunakan lagi untuk membuat Helm Proyek kembali, sisa-sisa scrap tersebut tidak dapat dipotong lagi karena ukurannya sudah terdapat di produkya. Sampah yang dikumpulkan tidak langsung dibuang melainkan diolah kembali menjadi bongkahan partikel kecil dan di produksi kembali ke botol plastik.

3.4 Perawatan Mesin

Kerusakan mesin merupakan salah satu yang menjadi perhatian utama bagi semua industri yang menggunakan banyak mesin dalam proses produksinya. Kerusakan mesin dapat mengakibatkan kegagalan dalam produksi, kegagalan dalam pemenuhan permintaan konsumen, dan juga membengkaknya biaya-biaya yang tak terduga. Mengatasi masalah kerusakan mesin diperlukan manajemen perawatan secara khusus. Pada PT. INDO MALPHAN LESTARI terdapat bagian khusus yang menangani masalah perawatan mesin dan bagian ini termasuk dalam Departemen Produksi.Beberapa bentuk perawatan yang dilakukan PT. INDO MALPHAN LESTARI , yaitu :

1. Perawatan secara umum Perawatan di suatu industri merupakan salah satu faktor yang penting dalam mendukung suatu proses produksi yang mempunyai daya saing di pasaran. Produk yang dibuat industri harus mempunyai hal-hal berikut:

a) Kualitas baik

b) Harga pantas

c) Di produksi dan diserahkan ke konsumen dalam waktu yang cepat. Oleh karena itu proses produksi harus didukung oleh peralatan yang siap bekerja setiap saat dan handal. Untuk mencapai hal itu maka peralatan-peralatan penunjang proses produksi ini harus selalu dilakukan perawatan yang teratur dan terencana. Perawatan merupakan suatu kombinasi dari berbagai tindakan yang dilakukan untuk menjaga suatu barang, memperbaikinya sampai pada suatu kondisi yang dapat diterima. Merawat dalam pengertian “suatu kondisi yang dapat diterima” antara suatu perusahaan berbeda dengan perusahaan lainnya.

Dibentuknya bagian perawatan dalam suatu perusahaan industri dengan tujuan:

a. Agar mesin-mesin industri, bangunan, dan peralatan lainnya selalu dalam keadaan siap pakai secara optimal.

b. Untuk menjamin kelangsungan produksi sehingga dapat membayar kembali modal yang telah ditanamkan dan akhirnya akan mendapatkan keuntungan yang besar.

Fungsi dari perawatan mesin produksi antara lain :

a. Melindungi bangunan dan instalasi pabrik terhadap kerusakan.

b. Meningkatkan daya guna serta mengurangi waktu menganggurnya

peralatan.

c. Mengendalikan dan mengarahkan tenaga karyawan.

d.Meningkatkan efisiensi bagian perawatan secara ekonomis.

e. Memelihara instalasi secara aman.

g. Mencegah pemborosan perkakas suku cadang dan material.

h. Memperbaiki komunikasi teknik.

i. Menyediakan data biaya untuk anggaran mendatang.

j. Mengukur hasil kerja pabrik sebagai pedoman untuk menempuh suatu

kebijakan yang akan datang.

2. Bentuk-bentuk Perawatan

a. Perawatan Preventif (Preventive Maintenance)

Adalah pekerjaan perawatan yang bertujuan untuk mencegah terjadinya kerusakan, atau cara perawatan yang direncanakan untuk pencegahan (preventif). Ruang lingkup pekerjaan preventif termasuk: inspeksi, perbaikan kecil, pelumasan dan penyetelan, sehingga peralatan atau mesin-mesin selama beroperasi terhindar dari kerusakan.

b. Perawatan Korektif

Adalah pekerjaan perawatan yang dilakukan untuk memperbaiki dan meningkatkan kondisi fasilitas/peralatan sehingga mencapai standar yang dapat diterima. Dalam perbaikan dapat dilakukan peningkatan-peningkatan sedemikian rupa, seperti melakukan perubahan atau modifikasi rancangan agar peralatan menjadi lebih baik.

c. Perawatan Berjalan

Dimana pekerjaan perawatan dilakukan ketika fasilitas atau peralatan dalam keadaan bekerja. Perawatan berjalan diterapkan pada peralatan-peralatan yang harus beroperasi terus dalam melayani proses produksi.

d. Perawatan Prediktif

Perawatan prediktif ini dilakukan untuk mengetahui terjadinya perubahan atau kelainan dalam kondisi fisik maupun fungsi dari sistem peralatan. Biasanya perawatan prediktif dilakukan dengan bantuan panca indra atau alat-alat monitor yang canggih.

e. Perawatan setelah terjadi kerusakan (Breakdown Maintenance)

Pekerjaan perawatan dilakukan setelah terjadi kerusakan pada peralatan, dan untuk memperbaikinya harus disiapkan suku cadang, material, alat-alat dan tenaga kerjanya.

f. Perawatan Darurat (Emergency Maintenance)

Adalah pekerjaan perbaikan yang harus segera dilakukan karena terjadi kemacetan atau kerusakan yang tidak terduga.

Disamping jenis-jenis perawatan yang telah disebutkan diatas, terdapat juga beberapa jenis pekerjaan lain yang bisa dianggap merupakan jenis pekerjaan perawatan seperti:

a. Perawatan dengan cara penggantian (Replacement instead of maintenance)

Perawatan dilakukan dengan cara mengganti peralatan tanpa dilakukan perawatan, karena harga peralatan pengganti lebih murah bila dibandingkan dengan biaya perawatannya. Atau alasan lainnya adalah apabila perkembangan teknologi sangat cepat, peralatan tidak dirancang untuk waktu yang lama, atau banyak komponen rusak tidak memungkinkan lagi diperbaiki.

b. Penggantian yang direncanakan (Planned Replacement)

Dengan telah ditentukan waktu mengganti peralatan dengan peralatan yang baru, berarti industri tidak memerlukan waktu lama untuk melakukan perawatan, kecuali untuk melakukan perawatan dasar yang ringan seperti pelumasan dan penyetelan. Ketika peralatan telah menurun kondisinya langsung diganti dengan yang baru. Cara penggantian ini mempunyai keuntungan antara lain, pabrik selalu memiliki peralatan yang baru dan siap pakai.

3. Prosedur Perawatan di PT. INDO MALPHAN LESTARI

Tenaga kerja, material dan perawatan adalah bagian dari industri yang membutuhkan biaya cukup besar. Setiap mesin akan membutuhkan perawatan dan perbaikan meskipun telah dirancang dengan baik. Perbaikan sebaiknya dilakukan tanpa menganggu kegiatan produksi. Misalnya perbaikan mesin dilakukan pada saat tidak digunakan atau dengan pertimbangan bahwa pelaksanaan perbaikan tidak menganggu keseluruhan aktifitas produksi.

1. Perawatan Preventif.

Perawatan dilakukan dengan jadwal yang teratur, sehingga kadang-kadang disebut sebagai ”perawatan yang direncanakan” atau ”perawatan yang dijadwal”. Fungsi penting dari cara perawatan jenis ini adalah menjaga kondisi operasional peralatan serta meningkatkan kehandalannya. Tujuannya adalah menghilangkan penyebab-penyebab kerusakan sebelum kerusakan terjadi. Perawatan yang terjadwal selalu lebih ekonomis daripada perawatan yang tidak terjadwal. Pekerjaan perawatan preventif ini dilakukan dengan mengadakan inspeksi, pelumasan dan pengecekan peralatan seteliti mungkin. Frekuensi inspeksi ditetapkan menurut tingkat kepentingan mesin, tingkat kerusakan dan kelemahan mesin. Inspeksi berkala ini sangat membantu pengecekan untuk menemui penyebab-penyebab yang menimbulkan kerusakan, dan juga untuk mempermudah usaha perbaikannya melalui tahapan-tahapannya :

1) Perawatan preventif mempunyai tujuan sebagai berikut:

a.Untuk mencapai tingkat kesiapan industri yang maksimum dengan mencegah kerusakan dan mengurangi periode waktu perbaikan menjadi seminimum mungkin.

b.Menjaga kondisi mesin sebaik mungkin untuk mempertahankan produk yang berkualitas tinggi.

c. Memperkecil tingkat kerusakan dan menjaga nama baik industri.

d. Menjamin keselamatan pekerja.

e. Menjaga industri pada tingkat efisiensi produksi yang maksimum.

f. Mencapai esmua tujuan tersebut dengan cara yang sangat ekonomis.

2) Pekerjaan-pekerjaan Dasar Pada Perawatan Preventif

Pekerjaan-pekerjaan dasar pada perawatan preventif adalah: inspeksi, pelumasan, perencanaan dan penjadwalan, pencatatan dan analisis, latihan bagi tenaga perawatan, serta penyimpanan suku cadang.

a. Inspeksi.

Pekerjaan inspeksi dibagi atas inspeksi bagian luar dan inspeksi bagian dalam. Inspeksi bagian luar dapat ditujukan untuk mengamati dan mendeteksi kelainan-kelainan yang terjadi pada mesin yang sedang beroperasi, misalnya: timbul suara yang tidak normal, getaran, panas, asap dan lain-lain. Sedangkan inspeksi bagian dalam ditujukan untuk pemeriksaan elemen-elemen mesin yang dipasang pada bagian dalam seperti: roda gigi, ring, paking, bantalan dan lain-lain.

Frekuensi inspeksi perlu ditentukan secara sangat hati-hati, karena terlalu kurangnya inspeksi dapat menyebabkan mesin kerusakan yang sulit untuk diperbaiki dengan segera. Sedangkan terlalu sering diadakan inspeksi dapat menyebabkan mesin kehilangan waktu produktivitasnya. Dengan demikian frekuensi pelaksanaan inspeksi harus benar-benar ditentukan berdasarkan pengalaman, dan jadwal program untuk inspeksi perlu dipertimbangkan dengan matang.

5. Keuntungan-keuntungan dari Perawatan Preventif :

a. Waktu terhentinya produksi menjadi berkurang.

b. Berkurangnya pembayaran kerja lembur bagi tenaga perawatan.

c. Berkurangnya waktu untuk menunggu peralatan yang dibutuhkan.

d. Berkurangnya pengeluaran biaya untuk perbaikan.

e.Penggantian suku cadang yang direncanakan dapat dihemat

kebutuhannya, sehingga suku cadang selalu tersedia di gudang setiap

waktu.

f. Keselamatan kerja operator lebih tinggi karena berkurangnya kerusakan.

6. Prosedur Pelaksanaan Perawatan Preventif

1. Pekerjaan perawatan harus dilakukan berdasarkan pertimbangan dari berbagai faktor yang aman dan menguntungkan. Berikut ini adalah suatu contoh prosedur yang dapat dipakai untuk melakukan perawatan pada mesin.

2. Perawatan harian dapat dilakukan oleh operatornya sendiri. Sebelum mulai bekerja pada mesin, terlebih dahulu operator melakukan pembersihan dan pelumasan terhadap mesin yang akan dipakainya. Untuk pelaksanaan ini, industri mengeluarkan instruksi yang ditujukan kepada para operator untuk melakukan perawatan mesin. Instruksi ini harus ditaati dengan sungguh-sungguh.

3. Sedangkan pelaksanaan perawatan periodiknya, bisa ditangani oleh tenaga perawatan yang sudah dilatih secara khusus untuk tugas tersebut. Periode waktu perawatan ini perlu ditentukan berdasarkan pengalaman terdahulu untuk mempercepat keterangannya. Dalam hal ini instruksi pengoperasian mesin harus diikuti dengan benar oleh operator. Adanya kejadian yang tidak normal atau kelainan-kelainan yang timbul pada mesin dengan segera dilaporkan kepada tenaga perawatan agar gangguan dapat cepat diatasi. Tindakan perbaikan harus segera dilakukan, jangan sampai menunda waktu.

Beberapa perawatan mesin yang harus dilakukan di PT. INDO MALPHAN LESTARI untuk menjaga mesin tidak rusak dan mengurangi keterlambatan pada proses produksi, berikut diantaranya :

1. Perawatan Genset Perawatan generator dilakukan seminggu sekali yang berfungsi untuk memanaskan generator. Salah satu hal yang perlu diperhatikan adalah tingkat level oli pada generator. Cara perawatan generator adalah memeriksa temperatur belitan stator, bearing, air pendingin, kebocoran pendingin minyak, vibrasi, tekanan hidrogen, seal oil pump, dan sikat arang. Prosedur perawatan genset yang dilakukan secara kontinyu pada setiap minggunya, berikut prosedur kerja dalam perawatan genset antara lain :

a. Oli sebaiknya diganti setiap 150 jam kerja, oli juga harus dicek setiap melakukan pemanasan genset.

b. Filter solar dibersihkan setiap 300 jam kerja dan diganti setiap 600 jam kerja.

c. Proses pembersihan filter oli di bersihkan saat penggantian oli

d. Bila dalam pengoperasian ada gangguan pada mesin segera melakukan pengecekkan sebelum kerusakan semakin parah.

e. Pengoprasian genset dilakukan dengan baik dan selalu hati-hati dan teliti saat melakukan pemeliharaan mesin.

2. Perawatan Panel Listrik

Kegiatan perawatan panel listrik/ control tenaga listrik dilakukan untuk mencegah adanya gangguan tenaga listrik pada saat proses produksi berlangsung. Perawatan panel dilakukan secara rutin selama satu pecan sekali dengan meninjau beberapa parameter yang yang ada.

Prosedur perawatan panel listrik :

a) Membersihkan seluruh komponen panel dari kotoran.

b) Mengecek fungsi dari berbagai komponen yang ada

c) Merapikan kabel-kabel yang ada.

d) Memberi nama pada setiap NFB yang terpasang.

e) Memastikan kipas pendingin panel berfungsi secara normal.

3. Perbaikan Vacuum Cleaner

Permasalahan pada vacuum cleaner ini antara lain berupa bearing yang sudah goyang, kondisi arang (carbon brush) yang sudah habis, bearing yang sudah goyang, dan lilitan motor putus.. Cara perawatan vacum cleaner adalah memeriksa kabel daya, sakelar dengan multimeter, memeriksa kondisi selang penyedot debu, filter debu, mencuci tabung, filter, dan perlengkapan vacum cleaner, memeriksa kondisi suara vacum cleaner.

Prosedur perbaikan vacuum cleaner :

a. Memeriksa bagian-bagian vacuum cleaner seperti kabel, carbon brush, dan bagian lainnya dengan menggunakan tespen atau multimeter untuk memeriksa kondisi mesin vacumm cleaner.

b. Memeriksa kondisi vacumm cleaner seperti selang penyedot debu, filter debu, serta kondisi seluruh permukaan secara visual. Apakah sudah ada yang pecah atau rusak. Misalnya selang rusak yang akan mengakibatkan daya sedot vacuum cleaner berkurang. Biasanya yang sering terjadi yaitu carbon brush habis, atau ada kabel yang putus.

c. Jika sudah diketahui maka langkah berikutnya mencari separepart baru untuk mengganti kabel yang rusak maupun carbon brush.

d. Mencoba vacuum cleaner dan mengetes selama beberpa jam.

4. Perbaikan Panel Mesin Crusher

Kerusakan yang terjadi pada mesin ini adalah magnetic kontaktor yang sudah terbakar. Hal ini dapat terjadi karena umur kontaktor yang sudah lama dan kurang adanya perawatan. Adapun prosedur yng dilakukan antara lain :

a) Mematikan sumber tegangan

b) Melepas kontaktor yang sudah rusak

c) Mengganti dengan kontaktor yang baru

d) Merangkai kontaktor dengan sambungan bintang segitiga

e) Memastikan sambungan sudah benar

f) Melakukan uji coba

5. Mesin Inject LS 160 F5 Injection

Molding adalah metode material termoplastik dimana material yang meleleh karena pemanasan diinjeksikan oleh plunger ke dalam cetakan yang didinginkan oleh air dimana material tersebut akan menjadi dingin dan mengeras sehingga bisa dikeluarkan dari cetakan. Bagian-bagian pada injection molding machine secara garis besar dibedakan menjadi dua yaitu:

a) Injection unit

Pada yaitu injection unit, di sini terjadi proses peleburan material bahan baku(polypropylene) menjadi cair karena pemanas yang ada pada dinding barrel serta perputaran sekrup injeksi(screw). Bahan material yang sudah meleleh tersebut akan diinjeksikan melalui nozzle ke bagian clamping. Pengaturan kecepatan, tekanan, waktu injeksi serta suhu diatur oleh controller.

b) Clamping unit Pada clamping unit, di sini terjadi pembentukan material bahan baku cair menjadi barang hasil produksi sesuai yang dinginkan, proses pencetakan ini menggunakan pendinginan dari air.

Perawatan Mesin Inject LS 160 F5 Sebagai Berikut :

a. Perawatan harian

1) Melumasi semua bush clamping dan carriage

2) Mengecek suhu pada hopper base

3) Melumasi semua bearing motor dan mengatur kekuatan belt

4) Mengecek suhu pada tangki oli hidrolik

5) Melumasi tie bar pada stasiun blowpin

6) Mempertajam kembali pisau pemotong

7) Mengecek sistem pendingin mold

b. Perawatan mingguan

1) Membersihkan filter oli hidrolik ( hanya mesin baru )

2) Mengecek level oli hidrolik

3) Mengecek level oli pada gearbox

4) Mengalirkan air dan mengatur penurunan oli dari unit pelayanan

5) Mengganti oli hidrolik

c. Perawatan bulanan

1) Mengencangkan kembali semua sekrup pada clamping dan carriage

2) Mengecek tekanan pompa hidrolik

3) Mengencangkan kembali semua sekrup pada switch board

4) Mengecek suhu dan tekanan pada accumululator

5) Mengalirkan dan memeriksa level oli dari kompresor udara

d. Perawatan tahunan

1) Mengencangkan kembali semua sekrup heater

2) Mengganti oli hidrolik

3) Membersihkan tangki oli hidrolik

4) Mengganti filter oli hidrolik

5) Membersihkan sistem udara kompresor

6) Membersihkan semua sistem pendingin air

e. Perawatan Mould pada Mesin Inject LS 160

Supaya mold awet, harus dibuat program pemeliharaan. Pemeliharaan rutin membuat umur mold jadi lebih lama, dan mencegah kerusakan saat produksi, dan akan menghemat waktu, uang, dan ketidak nyamanan dalam jangka panjang. Jumlah dan frekuensi pemeliharaan ditentukan oleh beberapa factor :

a) Prosedur perawatan mould :

1) Membersihkan mould dari sisa bahan plastic

2) Melepas mould dari mesin inject

3) Melepas mur dan baut dari mould

4) Memberi pelumas pada mould

5) Memperbaiki mould jika ada kerusakan.

6) Memastikan mould bekerja sesuai dengan fungsinya

b) Mould dapat rusak,karena :

1) Kesalahan operator

2) Tekanan clamping berlebihan

3) Tekanan injeksi yang tinggi

4) Produk yang berlebihan

5) Membuka dan menutup mold secara tiba-tiba

6) Tidak ada pelumasan

7) enjector yang didorong keluar lebih dari ketentuan, saat mundur terlalu keras spring sudah tidak bekerja), gesekan antara ejector pin dan f yang dapat menyebabkan aus.

6. Perawatan Panel Listrik pada Mesin Inject LS 160

a. Bersihkan lemari/kotak panel listrik dari debu-debu industri dan sarang laba-laba dan lain sebagainya.

b. Periksa mur/baut terminal panel listrik. Kencangkan bila ada yang longgar untuk menghindari terjadinya percikan api pada kabel.

c. Periksa dan bersihkan peralatan controller pada panel karena controller tsb yang mendukung kerja mesin.

d. Bersihkan secara berkala heatsink/pendingin aluminium beserta fannya bila ada supaya tidak kepanasan.

e. Gantilah parts mesin dengan parts yang berkualitas seperti proximity, photocell, photosensor, thermocouple.

f. Inverter dan controller penunjang lainnya dengan parts bawaan mesinnya atau merk lain yg berkualitas sama tapi tidak murahan, sehingga mengurangi waktu downtime mesin maka produksi semakin meningkat dan penggantian/replacement parts dapat berkurang jadi menghemat budget operasional pabrik.

BAB IV

TUGAS KHUSUS

4.1 Mesin Bubut SN 32 TRENS TRENCIN

Mesin bubut adalah yang dibuat dari logam, gunanya untuk membentuk benda kerja dengan cara menyayat, gerakan utamanya adalah berputar. Di bidang industri keadan mesin bubut sangat berperan terutama dalam industri permesinan. misalnya dalam industri otomotif, mesin bubut berperan dalam pembuatan komponen-komponen kendaran, seperti mur, baut, roda gigi, poros, dan lain sebangainya.

Penggunaan mesin bubut juga dapat dihubungkan dengan mesin lain seperti mesin bor (drilling machine), mesin gerinda (grinding machine), mesin frais (milling machine), mesin sekrap (shaping machine), mesin geraji (sawing machine) dan mesin-mesin yang lainnya. Namun ada salah satu hal yang paling penting dari sebuah mesin adalah perawatannya. Perawatan dilakaukan untuk menjaga kondisi mesin dalam keadaan yang baik. Perawatan dilakukan untuk menjaga kondisi mesin dalam kedaan yang baik. Sebelum kegiatan perawatan dilaksanakan, diperlukan kegiatan perencanaan perawatan terlebih dahulu. Mesin bubut merupakan salah satu jenis mesin perkakas. Prinsip kerja pada proses turning atau lebih dikenal dengan proses bubut adalah proses penghilangan bagian dari benda kerja untuk memperolehbentuk tertentu. Di sini benda kerja akan diputar/rotasi dengan kecepatan tertentu bersamaan dengan dilakukannya prose pemakanan oleh pahat yang digerakan secara tranlasi sejajar dengan sumbu putar dari benda kerja. Gerakan putar dari benda kerja disebut gerak potong relatif dan gerakan translasi dari pahat disebut gerak umpan (feeding).

4.2 SpesifikasiutamamesinbubutSN 32 TRENS TRENCINTipe : SN 32 TRENS TRENCIN

Diameter mesin: 500 mm atau 50 cm

Kecepatan putar spindle : 14- 2500 rpm

Diameter putar dan rotasi : 300 mm atau 30 cm

Dimensi mesin : 2350 x 1100 x H1700 ( panjang x lebar x tinggi)

Diameter bore : 52 mm

Daya listrik: 1.5/ 2.2 kw

Kapasitas berat : 1450 kg

4.3 Bagian utama mesin bubut

Bagian utama mesin bubut, perhatikan gambar skema di bawah ini, untuk mengetahui fungsi dari bagian-bagian utama dari mesin bubut sebagai berikut.

1.Sumbu utama (main spindle)

Sumbu utama atau dikenal dengan main spindle merupakan suatu sumbu utama mesin bubut yang berfungsi sebagai dudukan chuck (cekam), plat pembawa, kolet, senter tetap dan lain-lain.

Meja mesin bubut berfungsi sebagai tempat dudukan kepala lepas, eretan, penyangga diam (steady rest) dan merupakan tumpuan gaya pemakanan waktu pembubutan. Bentuk alas ini bermacam-macam, ada yang datar dan ada yang salah satu kedua sisinya mempunyai ketinggian tertentu

Eretan terdiri atas memanjang (longitudinal carriage) yang bergerak sepanjang alas mesin, eretan melintang (cross carriage) yang bergerak melintang alas mesin dan eretan atas (top carriage), yang bergerak sesuai dengan posisi penyetelan diatas eretan melintang. Keggunaan eretan ini adalah untuk memberikan pemakanan yang besarnya dapat diatur menurut kehendak operator yang dapat terukur dengan ketelitian tertentu yang terdapat pada roda pemutarnya.

4. Kepala lepas (tail stock)

Kepala lepas (tail stock) digunakan untuk dudukan senter putar sebagai pendukung benda kerja pada saat pembubutan, dudukan bor tangkai tirus dan cekam bor sebagai menjepit bor. Kepala lepas dapat bergeser sepanjang alas mesin, porosnya berlubang tirus sehingga memudahkan tangaki bor untuk dijepit tinggi kepala lepas sama dengan tinggi senter tetap.

5. Penjepit pahat (tools post)

Penjepit pahat digunakan untuk menjepit atau memegang pahat, yang bentuknya ada beberapa macam. jenis ini sangat praktis dan dapat menjepit pahat 4 (empat) buah sekaligus sehingga dalam suatu pengerjaan bila memerlukan 4 (empat) macam pahat dapat dipasang dan disetel sekaligus.

6. Transporter dan sumbu pembawa

Transporter atau poros transporter adalah poros berulir segi empat atau trapesium yang biasanya memiliki kisar 6 mm, digunakan untuk membawa eretan pada waktu kerja otomatis, misalnya waktu membubut ulir, alur dan pengerjaan pembuatan benda lainnya. Sedangkan sumbu pembawa atau poros ialah sebagai poros yang selalu berputar untuk membawa atau mendukung jalannya eretan.

7. Tuas pengatur kecepatan transporter dan sumbu pembawa

Tuas pengatur kecepatan digunakan untuk mengatur kecepatan poros transporter dan sumbu pembawa. Ada dua pilihan kecepatan yaitu kecepatan tinggi dan kecepatan rendah. Kecepatan tinggi digunakan untuk pengerjaan benda-benda berdiameter kecil dan pengerjaan penyelesaian sedangkan kecepatan rendah digunakan untuk pengerjaan pengasaran, ulir, alur, mengkartel dan pemotongan (cut off).

4.4 Pengertian perawatan dan tujuan perawatan

Perawatan adalah suatu kegiatan untuk mencegah sejak dini beberapa kerusakan yang akan terjadi dengan memeriksa equipment secara periodik menggunakan indera maupun alat canggih .

Sedangkan tujuan dari perawatan adalah :

1. Menjaga kondisi mesin atau alat yang optimal, dan mempertahankan kerja mesin untuk siap pakai.

2. Untuk menjaga kesiapan pengoperasian dari seluruh peralatan pada waktu diperlukan. Sehingga proses produksi bisa berjalan lancar.

3. Menjaga kondisi mesin mendekati umur yang ditentukan oleh pabrik pembuat mesin tersebut.

4. Dapat menekan biaya perawatan seminimal mungkin.

5. Mencegah kerusakan yang fatal sehingga proses produksi tidak terhambat.

6. Menjaga keselamatan kerja bagi operator saat pengoperasian.

4.5 Macam-macam perawatan

Macam-macam perawatan:

1. Preventive Maintenance

Adalah pekerjaan perawatan yang bertujuan untuk mencegah terjadinya kerusakan, atau cara perawatan yang direncanakan untuk pencegahan (Preventive).

A. Perawatan Harian

• Membersihkan chip dari bed dan permukaan mesin.Gunakan kuas yang lembut dan vacum cleaner. Catatan. Jangan menggunakan hembusan udara bertekanan dari kompresor

• Membersihkan chip dari turret, housing, komponen yang berputar dan batang ulir pembawa.

• Pastikan bahwa perangkat pelindung untuk keselamatan kerja terpasang dengan baik

• Cek apakah level oli (pelumas) sesuai dengan kapasitas yang ditentukan

B. Perawatan Mingguan

• Cek apakah perangkat otomatis berfungsi sesuai standar kinerja mesin

• Periksa level pelumas pada kaca kontrol. Jika terlihat kurang tambahkan

• pelumas dan periksa apakah ada kebocoran.

• Periksa tekanan oli dari pompa hidrolik jika menggunakan sistimHidrolik

• Bersihkan seluruh permukaan dengan menggunakan pemberih ringan.

• Jangan menggunakan pemberih berpelarut (solvents).

C. Perawatan Bulanan

• Periksa secara keseluruhan dari bagian yang bergerak dan bergesekan dan

• berilah pelumas jika diperlukan

• Gantilah cairan coolant dan bersihkan endapan dari dalam tank. Bongkar

• dan bersihkan pompa coolant dan pasang kembali.

• Catatan! Matikan sumber tenaga dan sistim control selama perbaikan.

• Periksa level oli pelumas Gearbox. Apabila level oli pelumas tidak sesuai

• standar yang diminta, maka tambahlah oli pelumas atau ganti seluruhnya.

• Menyetel Eretan Melintang

• Untuk mengetahui kelonggaran eretan,bisa dengan menggoyangkan

• bagian atasnya atau dengan memutar handelnya maju mundur sambil

• menahan bagian atas eretan

• Penyetelan Eretan Atas

• Jika eretan atas juga menggunakan gib tirus maka hal yang sama juga

• kita lakukan untuk menyetelnya,sama seperti diatas. namun jika

• menggunakan gib lurus,maka kita harus menyetel baut-baut pengunci

• disebelahnya

2. Predictive Maintenance

Perawatan prediktif ini merupakan perawatan yang bersifat prediksi, dilakukan untuk mengetahui terjadinya perubahan atau kelainan dalam kondisi fisik maupun fungsi dari sistem peralatan. Perawatan prediktif dilakukan dengan bantuan alat baik panca indra maupun dengan alat-alat monitor mesin.

3. Breakdown Maintenance

Pekerjaan perawatan dilakukan setelah terjadi kerusakan pada peralatan, dan untuk perbaikanya harus disiapkan suku cadang, material, alat-alat dan tenaga kerjanya.

4. Emergency Maintenance

Adalah pekerjaan perbaikan yang harus segera dilakukan karena bisa terjadi kemacetan atau kerusakan yang tidak terduga.

4.6 Langkah-langkah perawatan Mesin bubut

Langkah – Langkah Perawatan :

A. Perawatan Alat /Tool :

a) Pengecekan Pahat/pisau Bubut, ukuran sudut pemakanan sesuai atau tidak.

b) Pengecekan rumah pahat, ukuran lubang tidak mengalami kelonggaran

c) Pengecekan senter kepala lepas.

d) Pemeriksaan handel pengubah transmisi daya/ kecepatan putar.

B. Perawatan Umum :

Untuk menjaga agar mesin tidak cepat rusak diperlukan perawatan dan pengoperasian yang benar dan seksama. prosedur perawatan mesin bubut ini adalah:

1. Mesin bubut ini tidak boleh terkena sinar matahari secara langsung. Karena pada dasarnya apabila mesin bubut terkena sinar matahari bisa mengakibatkan korosi pada mesin bubut tersebut.

2. Dalam pelaksanaan perawatan seperti pengantian oli pelumasan mesin dan pemberian grease, diharuskan memakai oli yang dipersyaratkan oleh pabrik pembuat mesin.

3. Setelah selesai mengoperasikan mesin, bersihkan bagian-bagian mesin dari beram - beram hasil pemotongan dan cairan pendingin. Berikut gambar mesin bubut saat di bersihkan setelah pemakaian.

4. Untuk pemasangan benda kerja pada poros utama, tidak diperkenakan memukul benda kerja secara keras dengan mengunakan palu/hammer.

5. Jaga dan perhatikan secara seksama selama pengoperasian mesin, jangan sampai beram-beram yang halus dan keras terutama beram besi tulang jatuh ke meja mesin dan terbawa oleh eretan.

6. Setelah selesai mengoperasikan mesin, atur semua handel-handel pada posisi netral dan mematikan sumber tenaga mesin.

C. Perwatan Khusus :

Perawatan khusus ini dilakukan sesuai dengan jadwal yang telah dibuat, berdasarkan pengalaman dan buku petunjuk perawatan yang diberikan oleh pabrik pembuat mesin.

1. Motor utama (motor pembangkit)

Ada dua kerusakan yang biasa terjadi pada motor pembangkit yaitu:

Motor tidak mampu bekerja.

Ada 5 kemungkinan yang menyebabkan motor pembangkit tidak mampu bekerja :

a) Tegangan dari sumber tenaga yang masuk kemotor pembangkit, sehingga tidak sanggup membangkitkan motor pembangkit.

b) Arus yang masuk ke motor pembangkit beda phasanya, maka diperlukan pengikuran arus yang masuk satu phasa atau tiga phasa sesuai dengan motor pembangkit.

c) Sekring pada circuit breaker putus/terbakar,apabila terjadi hal yang demikian, maka gantilah sekring tersebut dengan yang baru dan spesifikasi yang sama.

d) Tidak sempurnanya kontak-kontak pada switch atau saklar.

e) Coil pada saklar terbakar

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

1. Proses Injection molding machine terdiri dari dua bagian utama yakni injection unit dan clamping unit. Sistem injection unit bertujuan untuk meleburkan bahan baku polimer menjadi bahan cair yang nantinya akan di proses oleh bagian clamping unit.

2. Sistem Perawatan Mesin Bubut SN 32 TRENS TRENCIN yaitu dengan cara perawatan alat (Tool), Perawatan Umum dan Perawatan Khusus guna menghindari terjadinya kerusakan alat yang sangat fatal.

DAFTAR PUSTAKA

1. Departemen Maintanance PT.INDO MALPHAN LESTARI, Palembang,

Arsip Struktur Organisasi dan Profil Perusahaan.

2. Perpustakaan Fakultas Teknik Universitas Iba, Arsip Abdul Malik Laporan

Kerja Praktek2013. Palembang.

3. http://e-journal.uajy.ac.id/12936/1/TI07451.pdf diakses pada tanggal 11

Desember 2018.

3. http://dunasirsad.com/2016/12/laporan-praktek-injection-moulding.html

diakses tanggal 12 Desember 2018.

No comments for "Laporan Kerja Praktek Teknik Mesin DI PT. INDO MALPHAN LESTARI"

Post a Comment